Para abordar la disipación de calor y el aislamiento en el cable de alimentación con sufijo de producto de enchufe estándar nacional de tres núcleos, se pueden implementar varias consideraciones y características de diseño:

Materiales de aislamiento: El cable de alimentación selecciona meticulosamente los materiales de aislamiento basándose en un análisis exhaustivo de las propiedades dieléctricas. Esto implica considerar factores como el voltaje de ruptura, la estabilidad térmica y la resistencia a los elementos ambientales. Los materiales comúnmente utilizados incluyen PVC, XLPE o caucho de etileno propileno (EPR), elegidos por su capacidad para mantener un aislamiento eficaz y evitar fugas eléctricas incluso en condiciones exigentes.

Diseño del conductor: El diseño del conductor de la configuración de tres núcleos va más allá de la mera ampliación de la sección transversal. Los ingenieros pueden adoptar materiales conductores sofisticados como cobre de alta pureza o aleaciones de aluminio, optimizando no solo la conductividad eléctrica sino también la conductividad térmica mejorada. Este doble enfoque tiene como objetivo minimizar las pérdidas resistivas y, en consecuencia, la generación de calor durante la transmisión de energía.

Clasificaciones de temperatura: Las clasificaciones de temperatura para cada componente se someten a pruebas meticulosas en entornos controlados. Esto implica someter el cable a diferentes temperaturas para evaluar su desempeño bajo tensión. El resultado es una determinación precisa de los límites operativos del cable, lo que proporciona a los usuarios información clara sobre las temperaturas máximas que el cable puede soportar sin comprometer la seguridad o la funcionalidad.

Revestimiento resistente al calor: El revestimiento exterior del cable de alimentación es una obra maestra de la ingeniería de materiales. Por lo general, emplea polímeros avanzados como elastómeros termoplásticos (TPE) o caucho de silicona, elegidos no solo por su resistencia al calor sino también por su flexibilidad y durabilidad. Este revestimiento actúa como una barrera robusta, protegiendo los componentes internos de temperaturas extremas y factores estresantes externos.

Dispositivos de protección térmica: La incorporación de dispositivos de protección térmica implica circuitos complejos y una calibración precisa. Los fusibles, por ejemplo, se seleccionan en función de sus tiempos de respuesta y su capacidad de carga de corriente. Los interruptores sensibles a la temperatura están ubicados estratégicamente para detectar el calentamiento localizado, lo que desencadena una respuesta rápida para aislar la sección afectada y evitar posibles fallas en cascada. Este nivel de detalle garantiza un sistema a prueba de fallos que reacciona rápidamente para proteger tanto el cable como los dispositivos conectados.

Pruebas y certificación: los procedimientos de prueba van más allá de los protocolos estándar y abarcan pruebas de envejecimiento acelerado, ciclos térmicos y simulaciones de condiciones operativas extremas. La certificación de organismos autorizados implica una revisión exhaustiva de los resultados de estas pruebas, examinando cada aspecto del rendimiento del cable. El proceso de certificación actúa como un estricto guardián, permitiendo que solo lleguen al mercado productos que hayan demostrado un cumplimiento incomparable de los estándares de seguridad.

Diseño para el flujo de aire: el énfasis del diseño en la gestión del flujo de aire es similar a una maravilla de la ingeniería aerodinámica. Se pueden emplear simulaciones de dinámica de fluidos computacional (CFD) para optimizar el espaciado de los conductores, los contornos del revestimiento y la geometría general del cable. Esto garantiza no sólo que el calor se disipe de manera eficiente sino también que el cable funcione dentro de un perfil de temperatura propicio para la confiabilidad a largo plazo.

Medidas de control de calidad: El control de calidad es un proceso multifacético que involucra control estadístico de procesos (SPC), pruebas en línea e inspecciones rigurosas de final de línea. Los sistemas de visión automatizados pueden buscar defectos microscópicos y los algoritmos de aprendizaje automático pueden predecir problemas potenciales basándose en datos históricos. Este nivel de sofisticación en el control de calidad infunde confianza en que cada cable de alimentación que sale de las instalaciones de fabricación no es sólo un producto, sino un testimonio de una calidad sin concesiones.

Monitoreo continuo: en diseños de vanguardia, el monitoreo continuo implica una red sofisticada de sensores y microcontroladores. Estos sensores están ubicados estratégicamente en puntos críticos para capturar datos en tiempo real sobre las variaciones de temperatura. Los algoritmos de aprendizaje automático analizan estos datos, predicen tendencias e implementan ajustes de forma proactiva. Este sistema dinámico y autorregulador garantiza que el cable de alimentación no solo reaccione a amenazas inmediatas sino que también evolucione su rendimiento con el tiempo, optimizando constantemente la seguridad y la eficiencia.

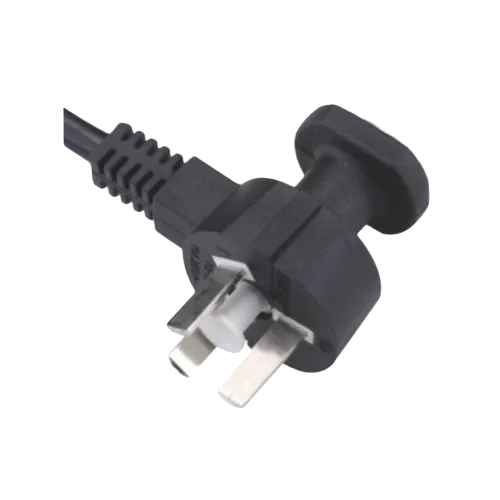

P3-10 Cable de alimentación con sufijo de producto con enchufe estándar nacional de tres núcleos

P3-10 Cable de alimentación con sufijo de producto con enchufe estándar nacional de tres núcleos